Jak wybrać system ERP dla produkcji który zwiększy efektywność i zredukuje koszty?

Jak wybrać system ERP dla produkcji, który zwiększy efektywność i zredukuje koszty?

Wybór odpowiedniego systemu ERP (Enterprise Resource Planning) dla produkcji to strategiczna decyzja, wpływająca na efektywność operacyjną i rentowność przedsiębiorstwa. Powinien on być dopasowany do specyfiki twojej działalności, uwzględniać rodzaj produkcji oraz realne potrzeby firmy. Kluczem do sukcesu jest dogłębne zrozumienie funkcjonalności systemu i jego możliwości w kontekście konkretnych wyzwań, przed którymi stoisz.

Firmy, które podchodzą do wdrożenia ERP w sposób świadomy i strategiczny, odnotowują znaczące korzyści. System ERP, integrując dane i automatyzując procesy, pozwala na lepsze zarządzanie zasobami, minimalizację błędów i szybsze reagowanie na zmiany rynkowe. Poniżej przedstawiam kilka wskazówek, które pomogą ci w wyborze optymalnego rozwiązania, zwiększającego efektywność i redukującego koszty w twojej firmie:

- Analiza procesów biznesowych: Przeprowadź szczegółową analizę procesów zachodzących w twojej firmie. Zidentyfikuj obszary wymagające poprawy i określ, jakie funkcjonalności ERP będą kluczowe do ich optymalizacji. Zastanów się, które procesy generują najwięcej kosztów lub są najbardziej czasochłonne.

- Określenie potrzeb: Zdefiniuj konkretne potrzeby twojej firmy. Czy zależy ci na lepszym zarządzaniu łańcuchem dostaw, kontroli zapasów, automatyzacji procesów produkcji, czy może optymalizacji planowania? Ustal priorytety i określ, które funkcjonalności ERP są niezbędne, a które opcjonalne.

- Szkolenia dla pracowników: Zainwestuj w szkolenia dla twojego zespołu. Nawet najlepszy system ERP nie przyniesie oczekiwanych rezultatów, jeśli pracownicy nie będą potrafili go efektywnie wykorzystać. Zaplanuj regularne sesje szkoleniowe i zapewnij wsparcie techniczne na każdym etapie wdrożenia.

- Platformy testowe: Skorzystaj z dostępnych platform testowych. Pozwalają one na przetestowanie systemu w rzeczywistych warunkach przed podjęciem ostatecznej decyzji. Wykorzystaj okres próbny do sprawdzenia, jak system radzi sobie z realnymi danymi i procesami twojej firmy.

- Opinie ekspertów: Zasięgnij opinii ekspertów. Ich wiedza i doświadczenie mogą być nieocenione w procesie wyboru i implementacji systemu ERP. Skonsultuj się z firmami doradczymi specjalizującymi się we wdrożeniach ERP w branży produkcyjnej.

Co powinien zawierać idealny system ERP dla produkcji?

Idealny system ERP dla produkcji to taki, który integruje wszystkie kluczowe procesy w firmie, od zarządzania zapasami, przez planowanie produkcji, aż po analizę kosztów. Kluczowe cechy takiego systemu to:

- Integracja procesów: System powinien łączyć wszystkie działy firmy, zapewniając płynny przepływ informacji między nimi. Dzięki temu unikniesz silosów informacyjnych i zyskasz pełny wgląd w działalność przedsiębiorstwa.

- Personalizacja: Możliwość dostosowania systemu do specyfiki twojej branży i konkretnych potrzeb twojej firmy jest kluczowa. System powinien umożliwiać konfigurację procesów, raportów i interfejsów użytkownika.

- Funkcje analityczne i raportowania: System powinien dostarczać ci cennych informacji o wydajności produkcji, umożliwiając szybkie podejmowanie decyzji. Analizuj dane dotyczące kosztów, jakości, czasu realizacji zamówień i wykorzystania zasobów.

- Automatyzacja: Automatyzacja procesów produkcyjnych może znacząco skrócić cykl produkcyjny i zwiększyć rentowność twojej firmy. Zautomatyzuj generowanie zleceń produkcyjnych, planowanie zasobów i monitorowanie postępu prac.

- Wsparcie posprzedażowe: Upewnij się, że dostawca systemu oferuje odpowiednie wsparcie techniczne i serwisowe. Sprawdź, czy dostawca oferuje szkolenia, dokumentację, pomoc techniczną online i telefoniczną.

- Łatwość obsługi: System powinien być intuicyjny i łatwy w obsłudze, aby twoi pracownicy mogli szybko go przyswoić. Wybierz system z przyjaznym interfejsem użytkownika i intuicyjnymi funkcjami.

Dzięki odpowiedniemu systemowi ERP możesz skrócić czas realizacji zamówień, poprawić jakość produktów i dostosować produkcję do realnych potrzeb rynku. Wdrożenie systemu ERP to inwestycja, która może przynieść wymierne korzyści w postaci zwiększonej efektywności, redukcji kosztów i poprawy konkurencyjności twojej firmy.

Przykłady zastosowań systemów ERP w różnych branżach produkcyjnych

Systemy ERP znajdują zastosowanie w wielu branżach produkcyjnych. Przykładowo:

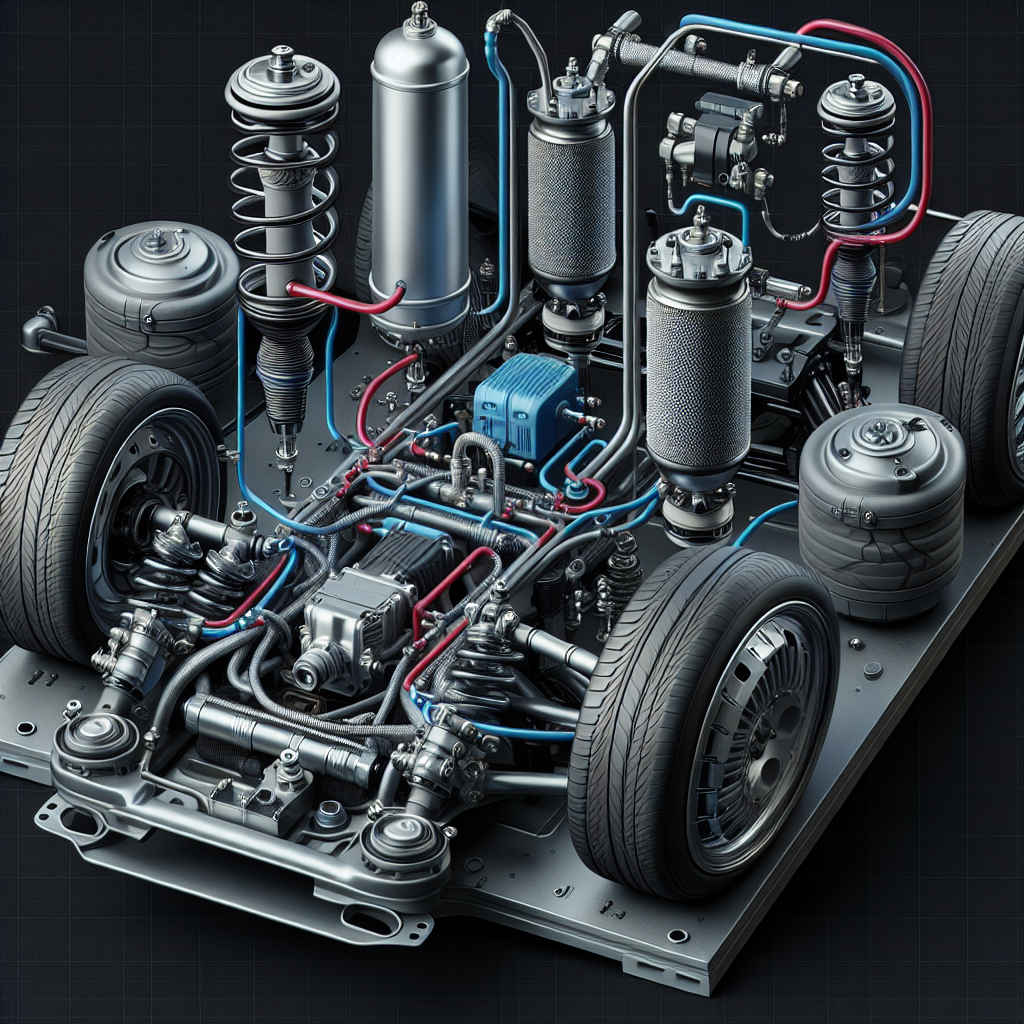

- W branży motoryzacyjnej ERP pomaga w zarządzaniu złożonym łańcuchem dostaw, planowaniu produkcji i kontroli jakości.

- W branży spożywczej ERP wspiera zarządzanie zapasami surowców, kontrolę dat ważności i śledzenie partii produktów.

- W branży elektronicznej ERP ułatwia zarządzanie cyklem życia produktu, planowanie zasobów i obsługę serwisową.

Jak ocenić dostawców systemów ERP w kontekście produkcji?

Ocena dostawców systemów ERP wymaga uwzględnienia kilku kluczowych aspektów. Radzę zwrócić uwagę na:

- Doświadczenie w branży: Wybierz dostawcę, który ma doświadczenie we współpracy z firmami o podobnym profilu do twojego. Zapytaj o referencje i case studies z twojej branży.

- Funkcjonalności systemu: Upewnij się, że system oferuje funkcje niezbędne do zarządzania zapasami, planowania produkcji i analizy danych. Sprawdź, czy system obsługuje specyficzne procesy produkcyjne twojej firmy.

- Technologie: Sprawdź, czy system integruje się z istniejącymi rozwiązaniami IT i czy oferuje wsparcie dla chmury. Upewnij się, że system jest kompatybilny z twoją infrastrukturą IT i spełnia wymagania bezpieczeństwa.

- Zwrot z inwestycji (ROI): Przeprowadź dokładną analizę kosztów i korzyści, uwzględniając takie wskaźniki jak poprawa wydajności i oszczędności na materiałach. Porównaj koszty wdrożenia i utrzymania systemu z potencjalnymi korzyściami.

- Wsparcie techniczne i serwisowe: Upewnij się, że dostawca oferuje kompleksowe wsparcie techniczne i serwisowe. Sprawdź, czy dostawca oferuje szkolenia, dokumentację, pomoc techniczną online i telefoniczną.

Pamiętaj, że wybór dostawcy to strategiczna decyzja, która wpłynie na przyszłość twojej firmy. Dokładna analiza i ocena pozwolą ci podjąć najlepszą decyzję.

Które funkcje ERP produkcja są kluczowe dla optymalizacji procesów?

System ERP dla produkcji powinien oferować następujące kluczowe funkcje:

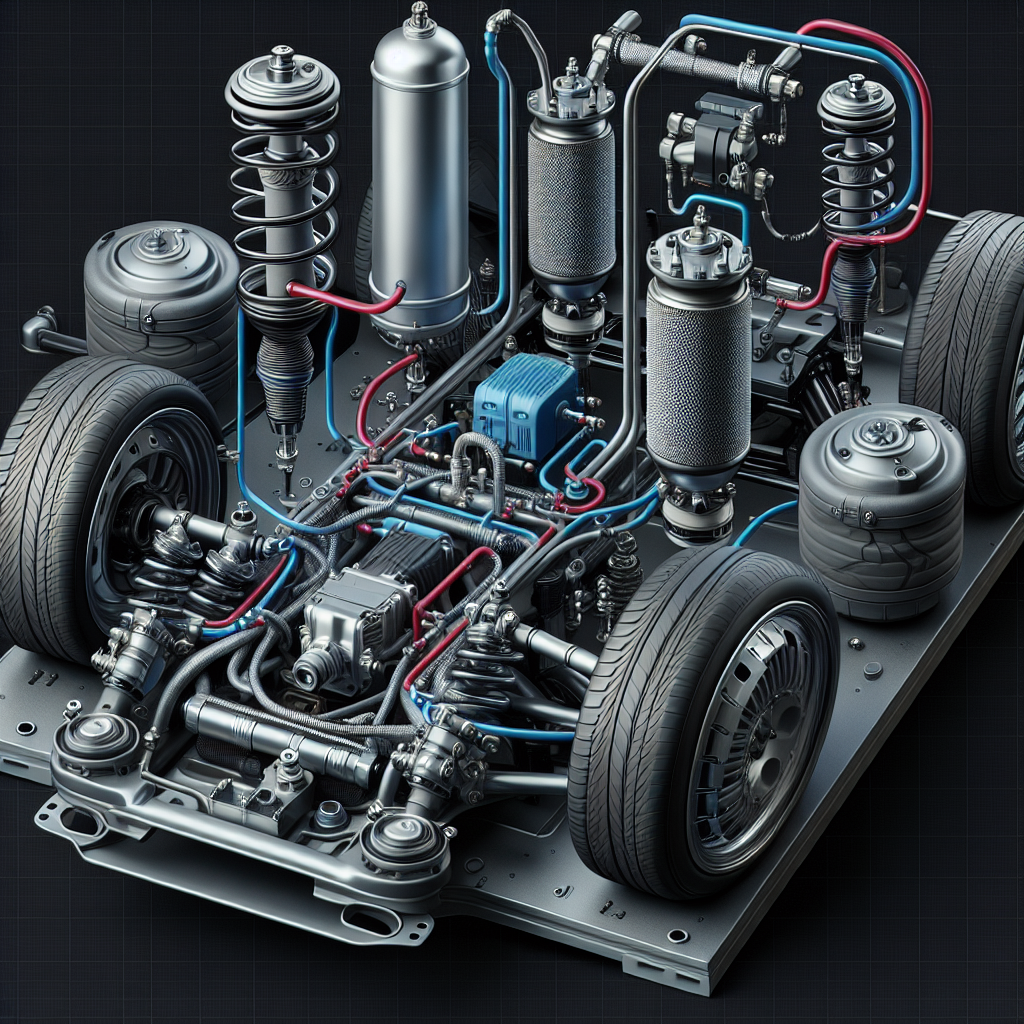

- Zarządzanie zapasami: Efektywne zarządzanie zapasami pozwala na redukcję kosztów magazynowania i uniknięcie przestojów w produkcji. System powinien umożliwiać monitorowanie stanów magazynowych, planowanie dostaw i optymalizację poziomu zapasów.

- Planowanie produkcji: Dobre planowanie produkcji umożliwia zwiększenie wydajności i optymalizację wykorzystania zasobów. System powinien umożliwiać tworzenie harmonogramów produkcji, alokację zasobów i monitorowanie postępu prac.

- Raportowanie i analizy: Funkcje raportowania i analizy danych w czasie rzeczywistym pozwalają na szybkie podejmowanie decyzji i reagowanie na zmieniające się warunki rynkowe. System powinien umożliwiać generowanie raportów dotyczących kosztów, jakości, wydajności i wykorzystania zasobów.

- Integracja z systemami logistycznymi: Integracja z systemami logistycznymi skraca czas reakcji na zmieniające się potrzeby rynku i poprawia efektywność łańcucha dostaw. System powinien umożliwiać wymianę danych z systemami transportowymi, magazynowymi i spedycyjnymi.

Firmy korzystające z rozwiązań ERP do zarządzania zapasami zauważają redukcję kosztów magazynowania. Odpowiednie planowanie produkcji z kolei umożliwia zwiększenie wydajności. Te funkcje są kluczowe dla optymalizacji procesów w produkcji.

Dlaczego wdrożenie systemu erp w produkcji wymaga zaangażowania zespołu?

Wdrożenie systemu ERP w produkcji to proces, który wymaga zaangażowania całego zespołu. Kluczowe powody to:

- Współpraca: Wdrożenie ERP nie jest tylko kwestią techniczną, ale wymaga aktywnej współpracy wszystkich pracowników. Zespół powinien aktywnie uczestniczyć w procesie wdrażania, dzielić się wiedzą i doświadczeniem.

- Definiowanie wymagań: Zespół powinien brać udział w definiowaniu wymagań i oczekiwań, co wpływa na efektywność systemu. Pracownicy znają najlepiej swoje procesy i potrzeby, dlatego ich udział w definiowaniu wymagań jest kluczowy.

- Szkolenia: Pracownicy uczestniczący w szkoleniach są bardziej skłonni do przyjmowania nowego oprogramowania, co z kolei redukuje czas potrzebny na adaptację. Szkolenia powinny być dostosowane do różnych grup użytkowników i obejmować zarówno aspekty teoretyczne, jak i praktyczne.

- Identyfikacja problemów: Angażowanie zespołu pozwala na lepsze identyfikowanie problemów i sugestii dotyczących funkcji, które muszą być dostosowane do specyfiki firmy. Pracownicy mogą zgłaszać uwagi i sugestie dotyczące funkcjonalności systemu, co pozwala na jego lepsze dopasowanie do potrzeb firmy.

Firmy, które zaangażowały pracowników w proces, zgłaszają wzrost satysfakcji z pracy. Aby wdrożenie systemu ERP było skuteczne, nie można pomijać roli zespołu – to klucz do sukcesu.

Dowiedz się, jak system IPOsystem wykorzystuje algorytmy decyzyjne do optymalizacji zarządzania produkcją w czasie rzeczywistym, co może przyczynić się do zwiększenia efektywności i redukcji kosztów—kliknij w link, aby poznać szczegóły: https://www.iposystem.com/pl/news,18/177,erp-dla-przemyslu.html.