Jak kosze przyjęciowe Agripak (KS1) ograniczą przestoje dla właścicieli przetwórni?

W sezonie zbiory nie czekają. Każdy przestój linii przyjęcia to realna strata i napięty harmonogram. Właściciele przetwórni potrzebują prostych rozwiązań, które działają równo każdego dnia.

Kosze przyjęciowe to początek całego procesu. Model KS-1 od Agripak został zaprojektowany tak, by utrzymać płynny przepływ surowca, szybko odseparować zanieczyszczenia i ułatwić serwis. Sprawdź, jak przekłada się to na krótsze postoje w praktyce.

Jak kosze przyjęciowe KS1 skracają czas przestojów?

Stabilizują podawanie surowca i ułatwiają obsługę, więc linia pracuje dłużej bez przerw.

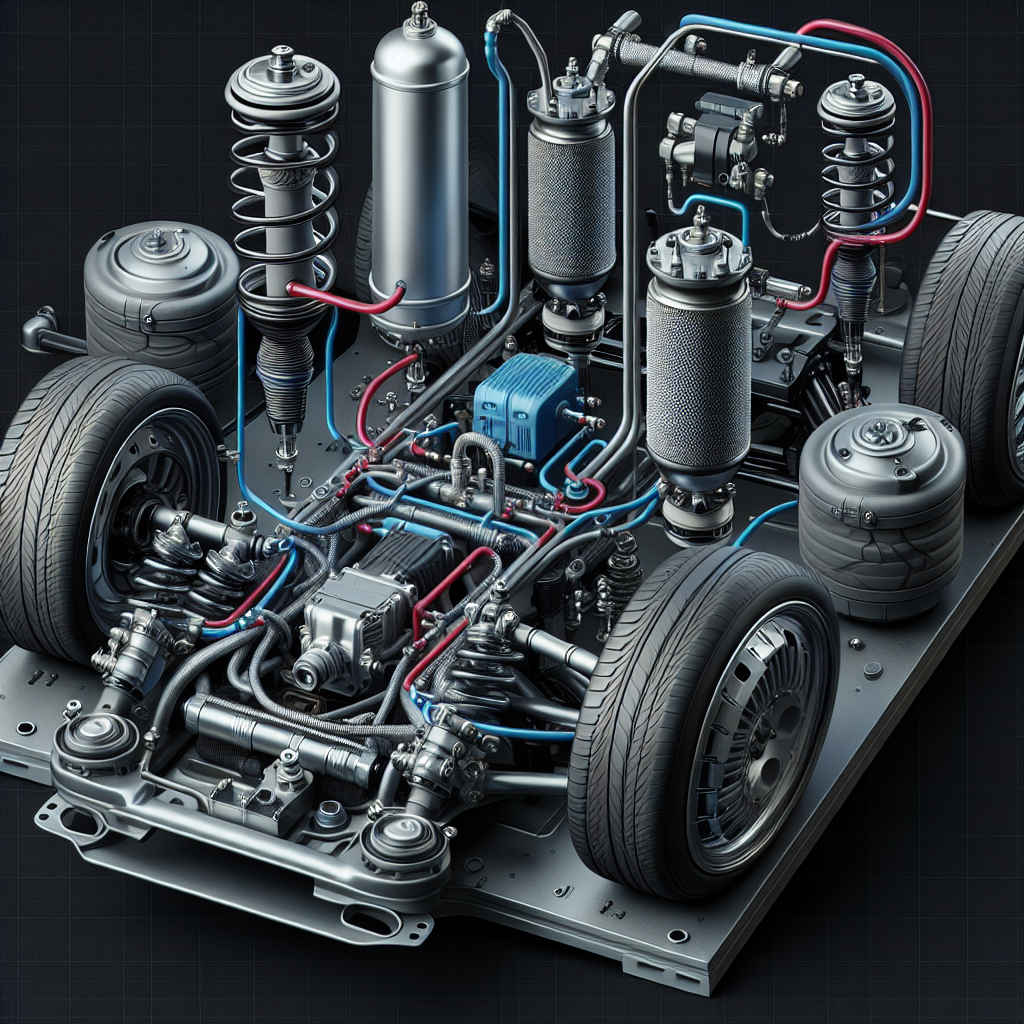

KS-1 ma pojemność 7,4 m³ i utrzymuje stały zapas materiału przy zasypie. Dzięki temu suszarnia i przenośniki nie „głodują”. Regulowana wysokość 2877–3027 mm dopasowuje kosz do różnych układów linii, w tym suszarni mobilnych. Ocynkowana stal zwiększa odporność na intensywną eksploatację. Wizjer inspekcyjny i szyber pozwalają szybko ocenić stan zasypu i reagować bez długich zatrzymań.

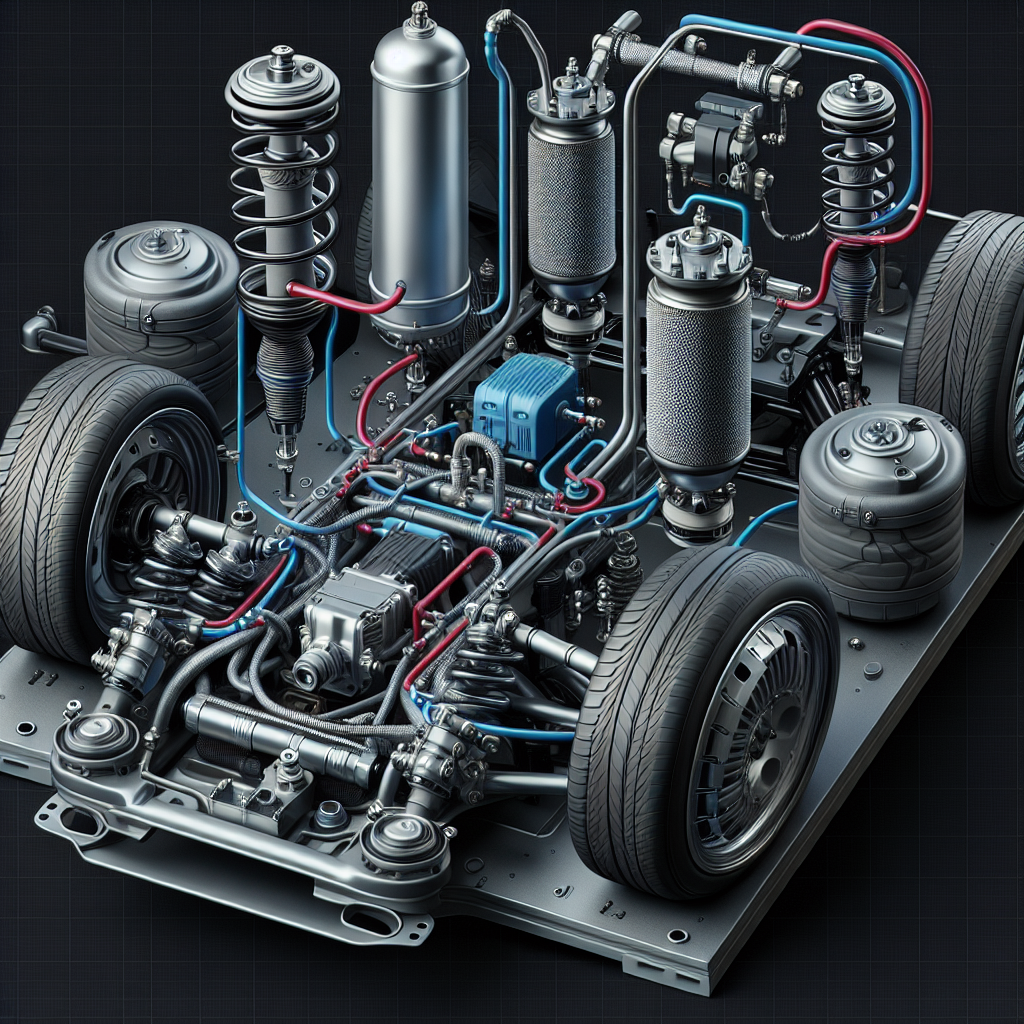

W jaki sposób separator kamieni ogranicza awarie przenośników?

Usuwa twarde zanieczyszczenia przed wejściem na taśmę, więc spada ryzyko uszkodzeń.

Funkcja separacji w KS-1 działa prosto i skutecznie. Regulowana zasuwa pozwala odprowadzić kamienie, grudki ziemi i liście jeszcze w koszu. Mniej ciał obcych trafia na taśmę i rolki, co ogranicza przetarcia, rozrywanie gumy oraz nagłe zatrzymania. Przenośniki pracują równiej, a interwencje serwisowe są rzadsze.

Dlaczego modułowa konstrukcja przyspiesza naprawy i modernizacje?

Bo wymieniasz lub dodajesz tylko potrzebny element, bez rozbierania całej linii.

W praktyce linia przyjęcia z koszem KS-1 działa jak zestaw klocków. Osobno pracuje kosz, przenośnik, ewentualna wstępna separacja czy waga. Dostęp do podzespołów w KS-1 jest prosty, a regulowane stopy ułatwiają ustawienie i demontaż. Dzięki temu serwis wymienia pojedynczy moduł, a reszta układu może pracować. Modernizacja, na przykład dołożenie czujników lub obudów przeciwpyłowych, nie wymaga długich przestojów.

Jak kosz przyjęciowy KS1 współpracuje z przenośnikiem taśmowym?

Zapewnia równy, przewidywalny strumień i dopasowuje wysokość wysypu do taśmy.

Lej wysypowy 400 x 400 mm pozwala bezpiecznie podać materiał na przenośnik. Stały poziom zasypu w koszu wygładza wahania przepływu, więc taśma nie pracuje skokowo. Regulacja wysokości KS-1 ułatwia ustawienie idealnej geometrii przejścia. Jeśli przenośnik ma regulację prędkości, operator może dopasować tempo transportu do aktualnego obciążenia i utrzymać ciągłość pracy.

Jak czujniki i waga zapobiegają nadmiernym przestojom?

Wcześniej sygnalizują odchylenia, dzięki czemu zatrzymania nie zaskakują.

Czujniki poziomu informują o braku materiału lub przepełnieniu, co chroni taśmy i suszarnię przed suchobiegiem oraz zasypaniem. Waga dozująca, jeśli jest zintegrowana z linią, pozwala utrzymać stałe parametry przepływu. Proste alarmy wizualne lub dźwiękowe dają operatorom czas na reakcję. To ogranicza nieplanowane postoje i poprawia przewidywalność produkcji.

Czy wersja najazdowa czy nienajazdowa lepiej zabezpiecza rozładunek?

To zależy od ruchu na placu, rodzaju transportu i dostępnej infrastruktury.

Wersja najazdowa skraca czas rozładunku z ciężarówek i przyczep. Zmniejsza liczbę manewrów, co ogranicza kolejki. Wymaga jednak prac ziemnych, odwodnienia i solidnej kraty. Wersja nienajazdowa jest prostsza w montażu i łatwiejsza do relokacji. Sprawdza się przy zmiennych układach placu i modernizacjach etapowych. W obu przypadkach kluczowe są płynność ruchu i bezpieczeństwo strefy zasypu, bo to one decydują o liczbie przestojów.

W jaki sposób zarządzanie pyłem i wibracje zwiększają dostępność?

Zmniejszają zapychanie i zabrudzenia, więc linia dłużej pracuje bez czyszczenia.

Obudowy przeciwpyłowe i króćce do podłączenia odpylania ograniczają zawiesiny w powietrzu. Pył nie osiada na czujnikach ani elementach ruchomych, co zmniejsza liczbę mikropostojów na czyszczenie. Silniki wibracyjne lub wibratory na koszu, jeśli są zastosowane, ułatwiają zsuwanie materiału o gorszej sypkości. To redukuje mostkowanie i potrzebę ręcznych interwencji. Mniej pyłu to także lepsza widoczność i bezpieczniejsze stanowisko.

Jak zaplanować serwis i wymianę modułów, by ograniczyć przestoje?

Harmonogram oparty na sezonie i godzinach pracy skraca czas postoju do minimum.

Najlepiej sprawdza się podejście dwuetapowe. Przegląd przed kampanią obejmuje stan konstrukcji, szczelność leja, działanie szybra oraz regulację stóp. W trakcie sezonu krótkie, regularne kontrole pozwalają wyłapać zużycie elementów, zanim spowodują awarię. Zapas podstawowych części, takich jak uszczelnienia czy elementy łączeniowe, skraca czas reakcji. Jasne procedury czyszczenia i szybki dostęp do instrukcji ograniczają błędy. Po sezonie warto wykonać przegląd powykonawczy i zaplanować ewentualną rozbudowę modułową.

Kosz przyjęciowy to punkt startu całej wydajności. KS-1 łączy stały dopływ surowca, prostą separację zanieczyszczeń i łatwy dostęp serwisowy. W połączeniu z właściwym doborem wersji rozładunku, czujnikami i kontrolą pyłu pozwala utrzymać rytm pracy bez nieplanowanych przerw.

Porozmawiaj z doradcą i sprawdź, jak KS-1 może skrócić przestoje w Twojej przetwórni.

Chcesz ograniczyć nieplanowane przestoje w swojej przetwórni dzięki stabilnemu dopływowi surowca i skutecznej separacji zanieczyszczeń? Sprawdź, jak kosz przyjęciowy KS‑1 (7,4 m³, separator kamieni i modułowa konstrukcja ułatwiająca serwis) wydłuży bezawaryjną pracę linii: https://agripak.pl/kosze-przyjeciowe-ks1/.